En la medición de flujos industriales, pocos dispositivos pueden igualar la combinación de precisión, versatilidad y durabilidad que ofrecen los caudalímetros de turbina. Como profesional con años de experiencia en el campo, he tenido la oportunidad de trabajar con numerosas tecnologías de medición, y puedo afirmar sin lugar a duda que estos dispositivos se han convertido en uno de los estándares de la industria.

Estos instrumentos robustos y confiables han demostrado su gran calidad y capacidad en varias aplicaciones. Entre las más destacadas te puedo mencionar, el monitoreo de flujos de petróleo y gas y el control de procesos en plantas químicas y de tratamiento de aguas. La capacidad que tienen estos medidores para medir con precisión líquidos y gases, incluso en condiciones desafiantes, los convierte en una elección excepcional para aquellos que buscan optimizar sus operaciones y garantizar la calidad de sus productos.

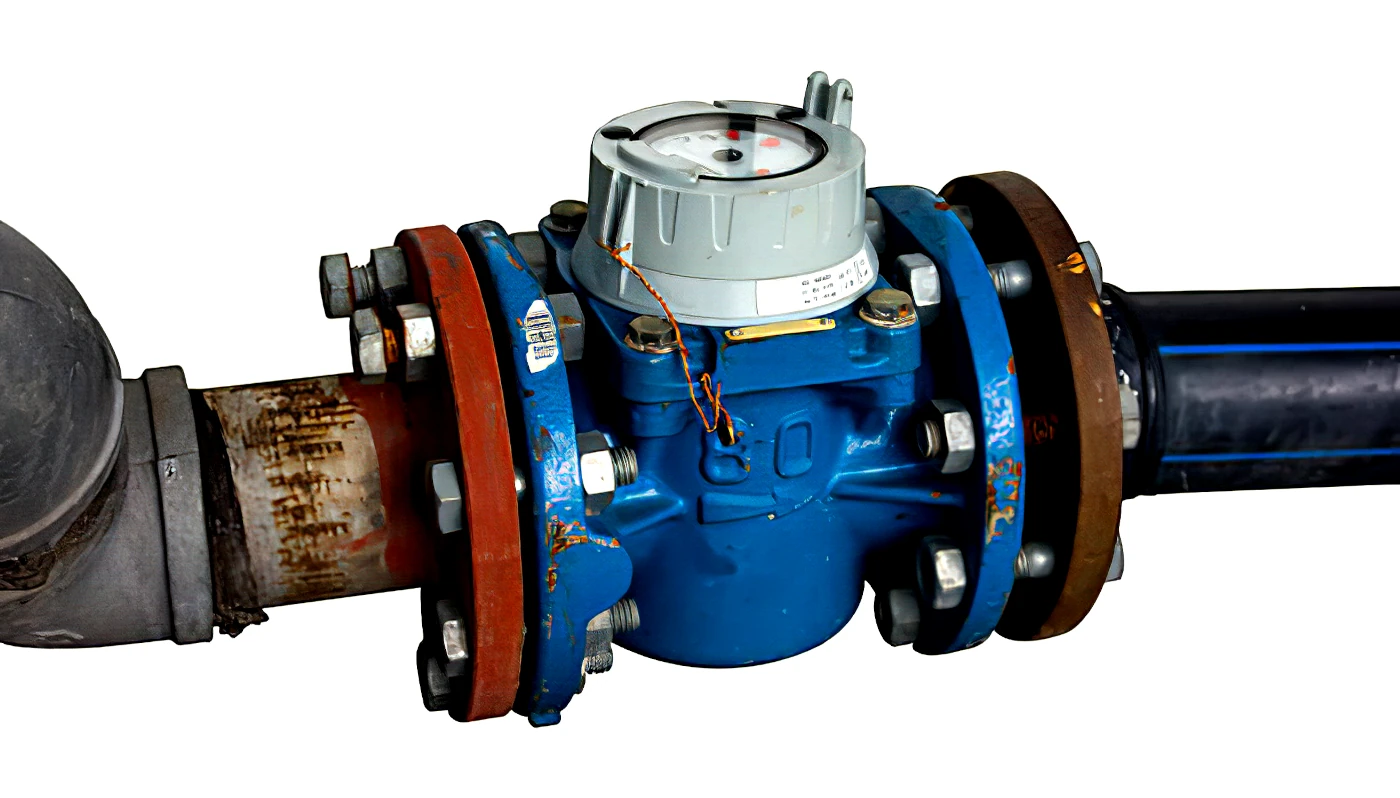

Un caudalímetro de turbina consta esencialmente de un rotor con aspas o álabes que gira libremente dentro de un cuerpo o carcasa. A medida que el fluido atraviesa el medidor, la fuerza del flujo hace girar el rotor a una velocidad proporcional al caudal. Estos medidores emplean sensores magnéticos o de otro tipo para detectar esa rotación, y así convertirla en una señal eléctrica que indica el caudal instantáneo.

Diferencia con otros tipos de medidores de caudal

A diferencia de otros medidores de flujo, como los de desplazamiento positivo o los electromagnéticos, los caudalímetros de turbina no obstruyen completamente el paso del fluido. Esta característica los hace ideales para aplicaciones donde se requiere una baja pérdida de carga o caída de presión.

Además, mientras que algunos medidores dependen de propiedades específicas del fluido (como la conductividad eléctrica), los de turbina están creados para medir una amplia gama de líquidos y gases, siempre que sean compatibles con los materiales de construcción del medidor.

Otra ventaja notable de esta tecnología es su capacidad para operar en rangos de flujo extremadamente amplios. Este rasgo los convierte en una opción atractiva para procesos variables o con demandas de flujo fluctuantes.

En comparación con tecnologías más complejas, los caudalímetros de turbina generalmente requieren menos mantenimiento y tienen una mayor resistencia a condiciones adversas.

Sin embargo, es importante tener en cuenta que, al igual que con cualquier instrumento de medición, existen factores que pueden afectar su precisión. Entre los que debemos prestar más atención están, los patrones de flujo turbulentos, las vibraciones excesivas o la presencia de burbujas de aire en líquidos. Constar con el medidor adecuado, es crucial para aprovechar al máximo el potencial de estos medidores versátiles.

El mecanismo que permite a los caudalímetros de turbina cuantificar el flujo de forma tan precisa es sorprendentemente sencillo, pero al mismo tiempo ingenioso. En el centro de estos dispositivos se encuentra un rotor con aspas o álabes que gira libremente dentro de una carcasa o cuerpo del medidor.

A medida que el fluido, ya sea líquido o gaseoso, atraviesa el caudalímetro, su fuerza cinética hace girar el rotor a una velocidad directamente proporcional al caudal o flujo volumétrico que lo atraviesa. Cuanto mayor sea el flujo, más rápido girará el rotor.

Esta rotación es detectada y convertida en una señal eléctrica mediante un sistema de sensores, generalmente basados en tecnología magnética o de otro tipo. Cada revolución del rotor genera un pulso eléctrico, y la frecuencia de estos pulsos es proporcional al caudal instantáneo.

Tipos de señales que emiten

Actualmente existen diversos medidores de caudal de turbina que emiten diferentes tipos de señales eléctricas para transmitir la información del flujo. Esta información sobre la medición del flujo puede ser emitida a sistemas de control, registradores de datos u otros dispositivos mediante 3 tipo de señales:

- Señal de pulsos: Cada revolución del rotor genera un pulso eléctrico, y la frecuencia de estos pulsos se correlaciona con el caudal instantáneo. Esta es la forma más básica de señal.

- Señal analógica: El medidor convierte la frecuencia de pulsos en una señal analógica proporcional, como un voltaje o corriente de 4-20 mA, que representa el caudal de forma continua.

- Señal digital: En lugar de pulsos o señales analógicas, algunos medidores emiten directamente una señal digital codificada, como un protocolo de comunicación industrial estándar (Modbus, HART, etc.).

La elección del tipo de señal dependerá de los requisitos del sistema de control o monitoreo en el que se integrará el caudalímetro. Las señales analógicas y digitales suelen ser preferidas cuando se requiere una medición continua y sin interrupciones, mientras que las señales de pulsos pueden ser más adecuadas para aplicaciones de conteo o totalizadoras.

En cualquier caso, esta sencilla pero efectiva conversión de movimiento rotatorio en señales eléctricas es lo que permite a los caudalímetros de turbina proporcionar mediciones de caudal precisas, confiables y en tiempo real. Siendo así muy valorados en el sector industrial.

Ventajas | Desventajas |

Precisión y repetibilidad | Sensibilidad al flujo |

Amplio rango de medición | Restricción de flujo |

Durabilidad y bajo mantenimiento | Limitaciones con fluidos viscosos |

Versatilidad de fluidos | Susceptibilidad a vibraciones |

Instalación sencilla | Posible desgaste del rotor |

Señales de salida flexibles |

La versatilidad de estos dispositivos de medición les ha permitido ser empleados en numerosas industrias. Principalmente en donde el monitoreo preciso del flujo es esencial y determina la calidad de los procesos, como son:

Industria petrolera y gas

En el sector energético, los caudalímetros de turbina desempeñan un papel crucial en la producción, transporte y refinación de petróleo y gas. Se utilizan para medir con precisión el flujo de crudo, gas natural, condensados y otros productos derivados del petróleo en todo el ciclo de procesamiento. Su capacidad para operar en entornos exigentes y medir una amplia gama de caudales los convierte en una elección preferida.

Industria química y petroquímica

Las plantas químicas y petroquímicas son otro entorno donde los medidores de caudal de turbina han encontrado un uso extensivo. Estos son empleado en la medición de flujos de reactivos y materias primas, así como en el control de procesos y la distribución de productos finales. Estos instrumentos garantizan una gestión precisa de los flujos de líquidos y gases involucrados en la producción de productos químicos, plásticos, fertilizantes y más.

Tratamiento de aguas

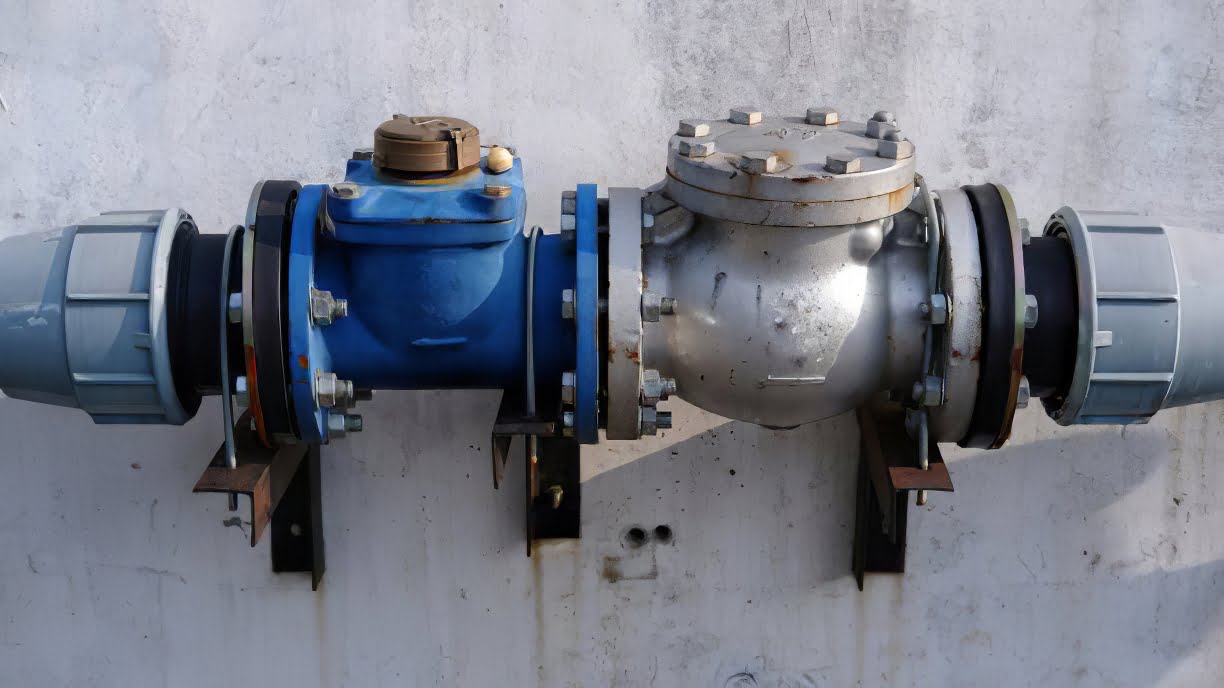

En el ámbito del tratamiento de aguas, ya sea potable, residual o industrial, los caudalímetros de turbina son ampliamente utilizados. Estos, permiten monitorear con precisión los flujos de agua en diversas etapas del proceso, desde la captación y distribución hasta el tratamiento y descarga. Su resistencia a entornos húmedos y su capacidad para medir una amplia gama de caudales los convierten en una opción confiable.

Otras aplicaciones relevantes

Más allá de estas industrias clave que te acabo de mencionar, los medidores de caudal de turbina también se encuentran en otros sectores como:

- Industria alimentaria y bebidas: Medición de flujos de líquidos y gases en procesos de producción y envasado.

- Farmacéutica: Control de flujos de reactivos, disolventes y productos intermedios.

- Generación de energía: Monitoreo de flujos de combustibles, refrigerantes y otros fluidos en plantas de energía.

- Minería: Medición de flujos de lodos, soluciones y otros fluidos en operaciones de procesamiento de minerales.

Elegir el caudalímetro tipo turbina correcto para una aplicación específica no es una tarea sencilla. Existen varios factores clave que deben evaluarse cuidadosamente para garantizar un rendimiento óptimo y una larga vida útil, como, por ejemplo:

Compatibilidad con el fluido a medir

Uno de los primeros aspectos para tener en cuenta es la compatibilidad del caudalímetro con el fluido que se va a medir. Los materiales de construcción del medidor, como el cuerpo, el rotor y los sellos, deben ser resistentes a la corrosión, la abrasión y cualquier otra propiedad agresiva del fluido. De lo contrario, se puede comprometer la integridad y precisión del medidor.

Rango de flujo requerido

Otro factor crucial es el rango de flujo que se necesita medir. Los caudalímetros tipo turbina están disponibles en una amplia variedad de tamaños y capacidades, desde modelos para flujos bajos hasta unidades capaces de manejar caudales extremadamente altos. Selecciona un medidor con un rango adecuado que garantice mediciones precisas y un rendimiento óptimo.

Condiciones de operación

Las condiciones de operación, como la temperatura, la presión y la viscosidad del fluido, también deben tenerse en cuenta. Algunos tipos de medidores de caudal pueden verse afectados por temperaturas extremas o fluidos altamente viscosos, que podrían afectar su precisión o incluso dañar el medidor.

Requisitos de instalación e integración

La facilidad de instalación y integración del caudalímetro en el sistema existente es otro aspecto importante. Algunos medidores requieren una longitud de tubería recta antes y después del medidor para garantizar un flujo laminar, mientras que otros pueden integrarse más fácilmente en espacios reducidos o configuraciones complejas.

Otras consideraciones importantes

Además de los factores mencionados, también se deben tener en cuenta aspectos como los requisitos de mantenimiento, la disponibilidad de repuestos, la precisión requerida, las certificaciones necesarias y el costo total de propiedad. En algunas aplicaciones, también pueden ser relevantes factores como la resistencia a vibraciones, la capacidad de manejo de partículas en suspensión o la posibilidad de medir flujos bidireccionales.

La selección adecuada de un caudalímetro de turbina implica un análisis cuidadoso de todas estas consideraciones, junto con una evaluación detallada de las necesidades específicas de la aplicación. Al tomar en cuenta todos estos factores, es posible encontrar el medidor que ofrezca el mejor rendimiento, confiabilidad y valor a largo plazo para su proceso industrial.

Después de analizar las ventajas, aplicaciones y factores a considerar, es momento de abordar el proceso de selección del caudalímetro de turbina más apropiado para tus necesidades específicas. Esta no es una tarea que deba tomarse a la ligera, ya que una elección acertada puede marcar la diferencia entre un proceso eficiente y preciso, o uno plagado de problemas y costosas interrupciones.

Puntos clave a evaluar

Antes de tomar una decisión, es esencial realizar una evaluación exhaustiva de los requisitos de tu aplicación. Algunos de los puntos clave a considerar son:

- Rango de caudal esperado y variaciones potenciales

- Propiedades físicas y químicas del fluido a medir

- Condiciones ambientales y de proceso (temperatura, presión, etc.)

- Requisitos de precisión y repetibilidad de las mediciones

- Necesidades de integración con sistemas de control y monitoreo existentes

- Restricciones de espacio y accesibilidad para la instalación

Cuanto más detallada sea tu evaluación, más fácil será identificar el medidor de caudal óptimo que cumpla con todas tus necesidades.

Recomendaciones generales

Además de los puntos específicos, hay algunas recomendaciones generales que pueden ayudarte en el proceso de selección:

- Consulta con expertos: No dudes en buscar asesoramiento de profesionales con experiencia en la selección e instalación de caudalímetros de turbina. Su conocimiento puede ser invaluable.

- Considera los costos a largo plazo: Además del costo inicial, evalúa los gastos de operación, mantenimiento y posibles reparaciones futuras.

- Prioriza la calidad: Aunque puede ser tentador optar por opciones más económicas, recuerda que un medidor de calidad inferior puede generar problemas y costos adicionales a largo plazo.

- Revisa las certificaciones: Asegúrate de que el medidor cumpla con las normas y certificaciones relevantes para tu industria y aplicación específica.

Recursos adicionales

Para facilitar el proceso de selección, existen diversos recursos adicionales a tu disposición:

- Guías de selección detalladas proporcionadas por los fabricantes

- Calculadoras y herramientas en línea para determinar el tamaño y modelo adecuados

- Datos técnicos y hojas de especificaciones para comparar diferentes opciones

- Casos de estudio y testimonios de clientes en aplicaciones similares

Aprovechar estos recursos puede brindarte una comprensión más profunda de las opciones disponibles y asegurarte de tomar la decisión más informada posible.

Recuerda, elegir el caudalímetro de turbina correcto no solo garantizará mediciones precisas, sino que también puede mejorar la eficiencia, reducir los costos operativos y prolongar la vida útil de tu sistema. Tómate el tiempo necesario para evaluar cuidadosamente tus necesidades y aprovecha al máximo los recursos disponibles. Una decisión acertada en esta etapa puede marcar una gran diferencia en el éxito de tu proyecto.